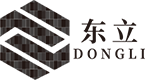

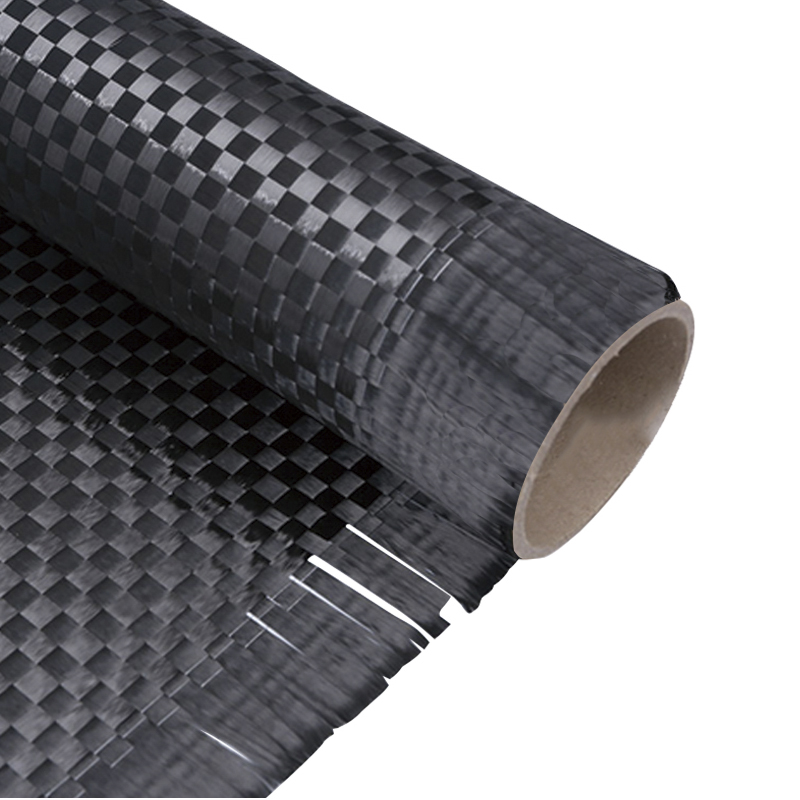

Strukturální základ 1K uhlíková vlákna

1K uhlíková vláknina Plain Weave, „1K“ zde jasně ukazuje, že tah z uhlíkových vláken je složen z 1000 vláken. Ve srovnání s běžnými 3K a 12k uhlíkovými vlákny má 1K uhlíkové vlákno výrazně méně vláken. Tato základní charakteristika má hluboký dopad na její následnou strukturální tvorbu a výkonnostní výkon z kořene.

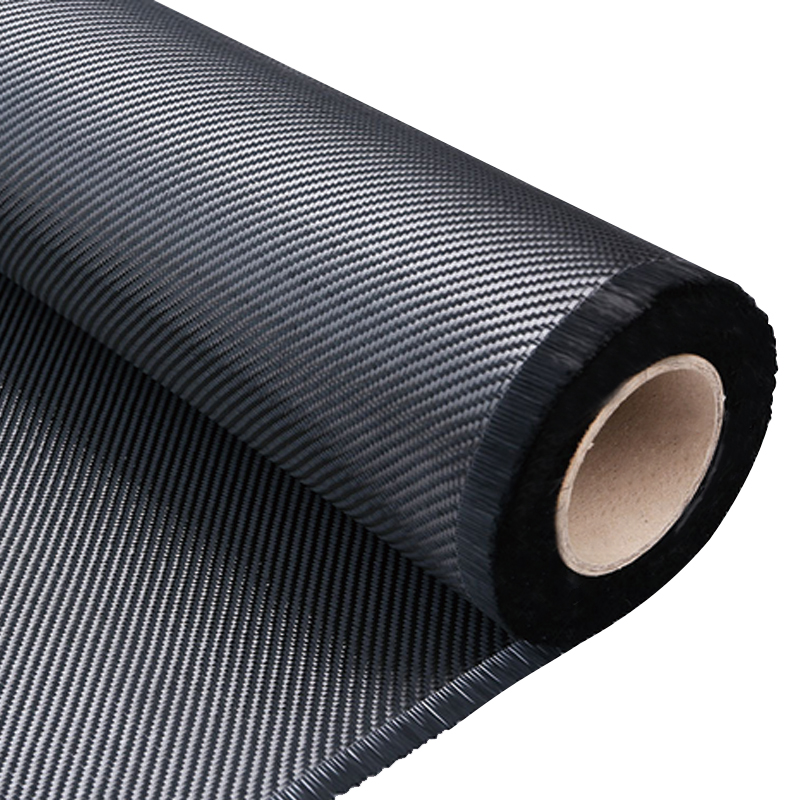

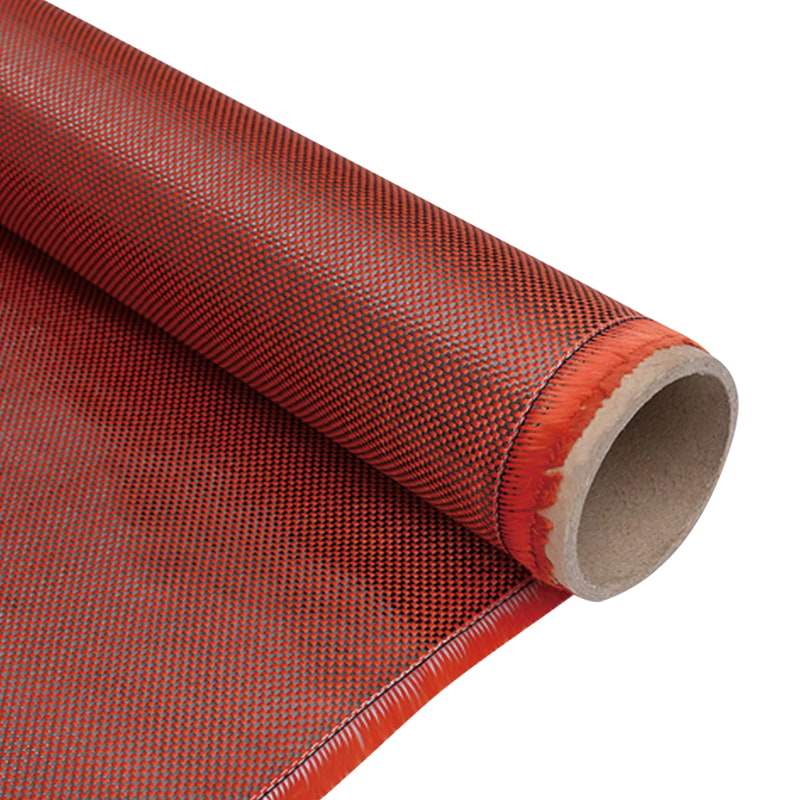

1K/3K/12k Tkanina pro uhlíkovou vlákno

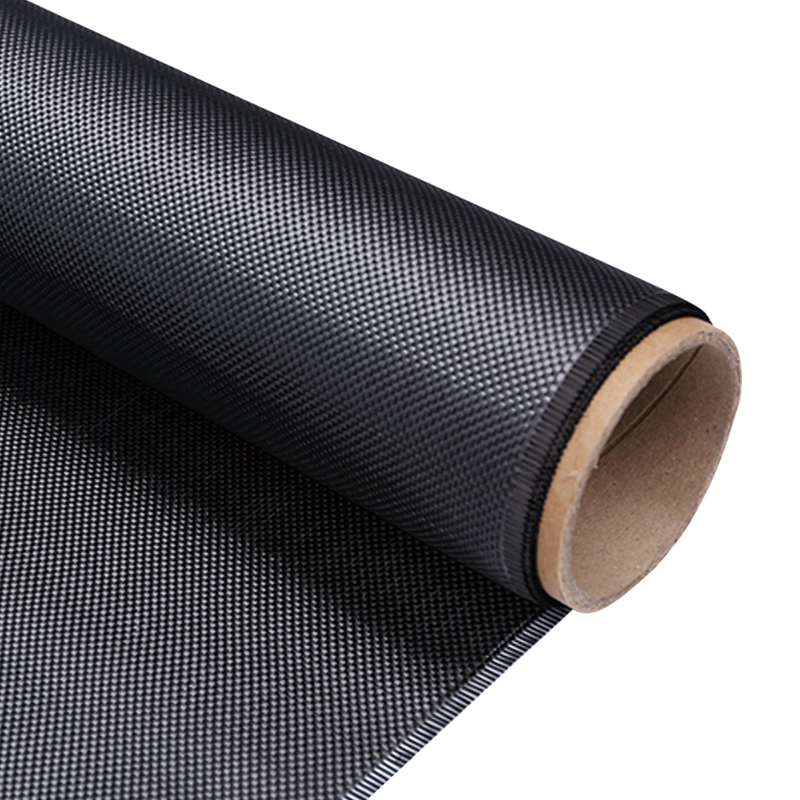

V procesu tkaní může kvůli relativně malému počtu vláken získat každé vlákno více prostoru ve struktuře tkaní, čímž se dosáhne pravidelnějšího a řádnějšího uspořádání. Když je přijata prostý proces vazby, příze osnovy a útva přísně sledují pravidlo propojení jednoho nahoru a jednoho dolů a kyvadlové dole tam a zpět navzájem. Tento přísný a pravidelný vzor tkaní nakonec vytváří extrémně jemnou a jemnou strukturu textury 1K uhlíkové vlákno prosté vazby. Jeho látkový povrch představuje jemnou a hladkou texturu, jako by se jedná o jemné umělecké dílo pečlivě vyřezávané špičkovými řemeslníky, s uniformou a těsnou texturou a téměř žádné zjevné mezery nebo nedostatky.

Tato jedinečná mikrostruktura klade solidní základ pro následný mimořádný výkon 1K uhlíkových vláken Plain, pokud jde o sílu a modul. Těsné a pravidelné uspořádání vláken výrazně snižuje pravděpodobnost vnitřních strukturálních defektů, takže při vystavení vnějším silám může být stres efektivně a rovnoměrně přenášen podél vlákna, účinně se vyhýbá strukturálnímu poškození způsobeným místní koncentrací napětí a poskytuje silnou záruku pro udržení strukturální integrity v komplexním prostředí stresu.

Dopad výrobního procesu na výkon

(I) Produkční spojení z uhlíkových vláken

Předběžná léčba suroviny: Produkce 1K uhlíkového vlákna začíná přísným screeningem vysoce kvalitních surovin. Jako počáteční suroviny jsou obvykle vybírány polyakrylonitrilové vlákno, asfaltové vlákno nebo vlákno asfalt. Kvalita těchto surovin přímo souvisí s kvalitou konečného uhlíkového vlákna. Před vstupem do formálního výrobního procesu musí projít několika procesy jemného předúpravy. Jako příklad vezmete jako příklad, musí být nejprve přísně ošetřeno, aby se odstranily nečistoty, olejové skvrny a možné nepolymerované monomery připojené k povrchu vlákna prostřednictvím chemického čištění, filtrace a jiných prostředků, aby se zajistila vysoká čistota surovin. Tento krok je zásadní pro stabilitu struktury vláken a uniformitu výkonu během následného procesu karbonizace. Přítomnost nečistot může způsobit lokální defekty během karbonizace, vážně ovlivnit sílu a modul uhlíkového vlákna.

Kontrola procesu karbonizace: karbonizace je jádrem přeměny předem ošetřených vláken na uhlíková vlákna. Přesná kontrola klíčových parametrů, jako je teplota, tlak a čas v tomto procesu, je umění. Pro 1K uhlíkové vlákno, vzhledem ke svému průměru tenčího jediného vlákna, jsou požadavky na přesnost kontroly procesu během procesu karbonizace téměř drsné ve srovnání s uhlíkovými vlákny s vysokým obsahem K.

Během fáze zahřívání je třeba teplota zvýšit na předem stanovený rozsah extrémně pomalou a jednotnou rychlostí. Je to proto, že příliš rychlá rychlost vytápění může způsobit prudké zvýšení tepelného napětí uvnitř vlákna, což způsobuje zlomení vláken nebo vnitřní strukturální deformaci. Když teplota dosáhne specifického rozsahu karbonizace, uvnitř vlákniny se objevují komplexní chemické změny, prvky ne-uhlíku postupně uniknou ve formě plynu a uhlíkové prvky začnou přeuspořádat a krystalizovat tak, aby vytvořily vysoce orientovanou grafitovou mikrokrystalickou strukturu. V tomto procesu přesná kontrola tlakového prostředí pomáhá podporovat řádné uspořádání uhlíkových prvků a zlepšuje krystalinitu a orientaci uhlíkových vláken. Současně trvá doba karbonizace několik hodin a specifická doba trvání závisí na vlastnostech surovin a výkonu cílového produktu. Přesná kontrola času může zajistit, aby karbonizační reakce byla dostatečná a mírná, a zabránila neúplné reakci, což vede ke špatnému výkonu uhlíkových vláken a zabrání nadměrné karbonizaci ze zvyšování křehkosti vláken. Prostřednictvím takové jemné kontroly procesu karbonizace může 1K uhlíkové vlákno tvořit vysoce kvalitní mikrostrukturu, která položí pevný výkon pro následné tkaní do látky a vytváří kompozitní materiály.

Ii) optimalizace procesu tkaní

Záruka přesnosti vybavení: V procesu tkaní 1K uhlíkových vláken do prostého látky hraje klíčovou roli pokročilé vysoce přesné tkané zařízení. Tento typ zařízení je vybaven sofistikovaným systémem řízení pohybu, který může velmi přesně přesně ovládat prokládání osnovy a útkových přízí. Elektronická jacquardová technologie může přesně ovládat zvedání a snižování pohybu každé osnovové příze podle přednastaveného vzoru tkaní, aby bylo zajištěno přesné propojení s přízí útku. Současně snímač napětí monitoruje změny napětí příze v reálném čase a automatické nastavovací zařízení se používá k dynamickému úpravě napětí, takže příze osnovy a útva během procesu tkaní vždy udržují rovnoměrné a vhodné napětí. Pro tkaní tkaniny 1K uhlíkového vlákna může příliš vysoké napětí způsobit zlomení monofilu, zatímco příliš nízké napětí uvolní tkaní strukturu a ovlivní celkový výkon látky.

Úpravy parametrů procesu: Kromě přesnosti zařízení je optimalizace procesních parametrů tkaní také důležitým prostředkem ke zlepšení kvality 1K uhlíkového vlákna. Rychlost tkaní je klíčovým parametrem. Pro 1K z uhlíkových vláken je rychlost tkaní obvykle řízena na relativně nízké úrovni. Je to proto, že nižší rychlost tkaní pomáhá operátorům lépe pozorovat a řídit proces tkaní a okamžitě objevovat a řešit možné problémy, jako je vinutí monofilamentu a zlomené dráty. Pomalá rychlost tkaní může během procesu tkaní snížit mechanické poškození monofilu a udržovat integritu a původní výkon monofilu do největší míry. Úpravou propojecího úhlu osnovy a útku příze, změnou metody inzerce přízí a dalších procesních parametrů, může být struktura prostého látky dále optimalizována tak, aby byla kompaktnější a stabilnější, čímž poskytla plnou hru a modulové výhody 1K uhlíkového vlákna samotného.

Analýza výhod výkonu síly a modulu

(I) Mechanismus dosažení vysoké pevnosti

Výhody mikrostruktury: Když se utěrka 1K uhlíková vlákna je složena s matricovými materiály, jako je pryskyřice, aby připravil kompozitní materiály, její vynikající výkon v síle je plně prokázán. V mikrostruktuře kompozitního materiálu jsou monofilamenty 1K uhlíkových vláken velmi pravidelně uspořádány během procesu tkaní, takže po složení s materiálem matrice může být orientace a distribuce vláken extrémně přesně kontrolována. Studie ukázaly, že za ideálních podmínek je stupeň orientace 1K uhlíkového vlákna v kompozitním materiálu extrémně vysoký, což znamená, že většina monofilamentů z uhlíkových vláken může být v nejlepším směru nosnosti, když je materiál namáhán. Když je kompozitní materiál vystaven vnější síle v tahu, napětí může být rychle a efektivně přenášeno podél monofilamentů z uhlíkových vláken. Protože každý monofilament může dát plnou hru svým vysoce pevným charakteristikám, celý kompozitní materiál vydrží velkou tahovou sílu bez deformace nebo zlomeniny, což má významné výhody oproti pevnosti v tahu obyčejné oceli.

Posílení vazby na rozhraní: Kromě výhod orientace a distribuce samotného vlákna je dobré pronásledování mezi 1K uhlíkovými vlákny a maticový materiál také jedním z klíčových faktorů k dosažení vysoké síly. V procesu přípravy kompozitních materiálů může být výkon mezifázového spojování mezi uhlíkovými vlákny a pryskyřici matrice významně vylepšen chemicky ošetřením povrchu uhlíkového vlákna nebo pomocí zvláštních vazebných látek. Aktivní funkční skupiny jsou zaváděny na povrchu uhlíkového vlákna oxidací. Tyto funkční skupiny mohou chemicky reagovat s molekulami pryskyřice za vzniku chemických vazeb, čímž se zvyšují rozhraní mezifázové vazby mezi vláknem a matricí. Dobré spojovací vazby umožňuje, aby se stres byl účinně přenášen a distribuován mezi vlákninou a matricí, když je kompozitní materiál vystaven stresu, zabrání výskytu jevů selhání, jako je rozhraní rozhraní, a další zlepšení celkové síly kompozitního materiálu.

Ii) Vnitřní princip vysokého modulu

Příspěvek vnitřního výkonu z uhlíkových vláken: Modulus je důležitým indikátorem schopnosti materiálu odolávat elastické deformaci a 1K uhlíková vlákna Planá vazba také v tomto ohledu dobře funguje. Vysoký modul vazby 1K uhlíkových vláken je nejprve způsoben vysokou kvalitou samotného uhlíkového vlákna. Během výrobního procesu se prostřednictvím přesného řízení procesu vytvoří vysoce orientovaná grafitová mikrokrystalická struktura uvnitř uhlíkového vlákna. Tato struktura dává uhlíkovému vláknu extrémně vysokou axiální tuhost, což umožňuje uhlíkovému vláknu účinně odolávat deformaci, když je podrobena stresu. Výzkumné údaje ukazují, že modul v tahu vysoce kvalitního uhlíkového vlákna 1K má významnou výhodu oproti některým nízko kvalitním uhlíkovým vláknem nebo jiným tradičním vláknovým materiálem. V 1K uhlíkovém vlákně Plain tkalce, kvůli malému počtu monofilamentů a pravidelného uspořádání, mohou uhlíková vlákna efektivně spolupracovat, pokud jsou podrobena vnějším silám. Když je materiál podroben tahu nebo tlakovému napětí, mohou se sousední uhlíková vlákna navzájem podporovat a sdílet vnější sílu dohromady, čímž účinně odolávají deformaci a způsobují, že celá prostá vazba vykazuje vlastnost vyššího modulu.

Synergie kompozitního materiálu: V systému kompozitního materiálu synergie mezi 1K uhlíkovými vlákny a maticovým materiálem dále zlepšuje výkon modulu materiálu. Jako kontinuální fáze může maticový materiál rovnoměrně přenášet vnější síly do uhlíkového vlákna a zároveň omezit laterální deformaci uhlíkového vlákna. Jako výztužná fáze poskytuje 1K uhlíková vláknina pronásledová vazba hlavní kapacity nesoucího kompozitního materiálu s jeho vysokými modulovými charakteristikami. V 1K uhlíkovém vlákně pro obyčejné látky zesílené polymerní matrici kompozity racionálním navrhováním poměru vlákniny k matrici a struktuře rozhraní lze významně zlepšit modul kompozitního materiálu, což je mnohem vyšší než modul čistých matricových materiálů a může splňovat potřeby mnoha aplikačních scénářů s extrémně vysokými požadavky na tuhost materiálu.